Technologie středního řezání drátu: Jak ukázat své jedinečné výhody při přesném obrábění?

2025.03.21

2025.03.21

Zprávy průmyslu

Zprávy průmyslu

V moderní výrobě je technologie řezání drátu (řezání drátu) efektivní a přesná metoda zpracování, která se široce používá ve výrobě plísní, letectví, automobilovém průmyslu a výrobě elektronických zařízení. Mezi nimi, Střední řezání drátu (Střední řezání drátu) se stala ideální volbou pro mnoho malých a středních podniků a komplexních zpracování dílů díky svému mírnému měřítku a flexibilnímu rozsahu aplikací.

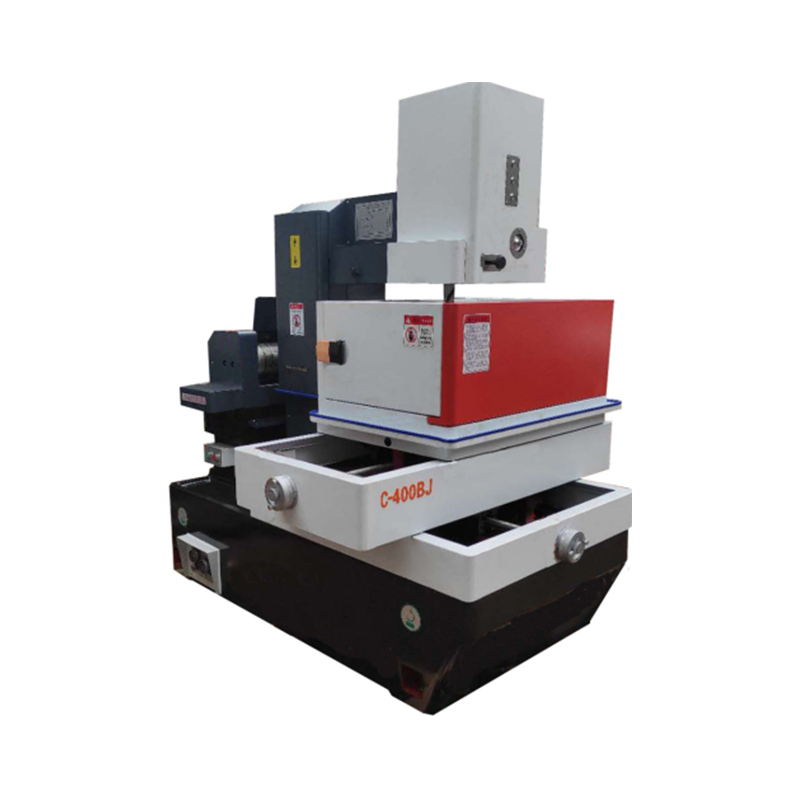

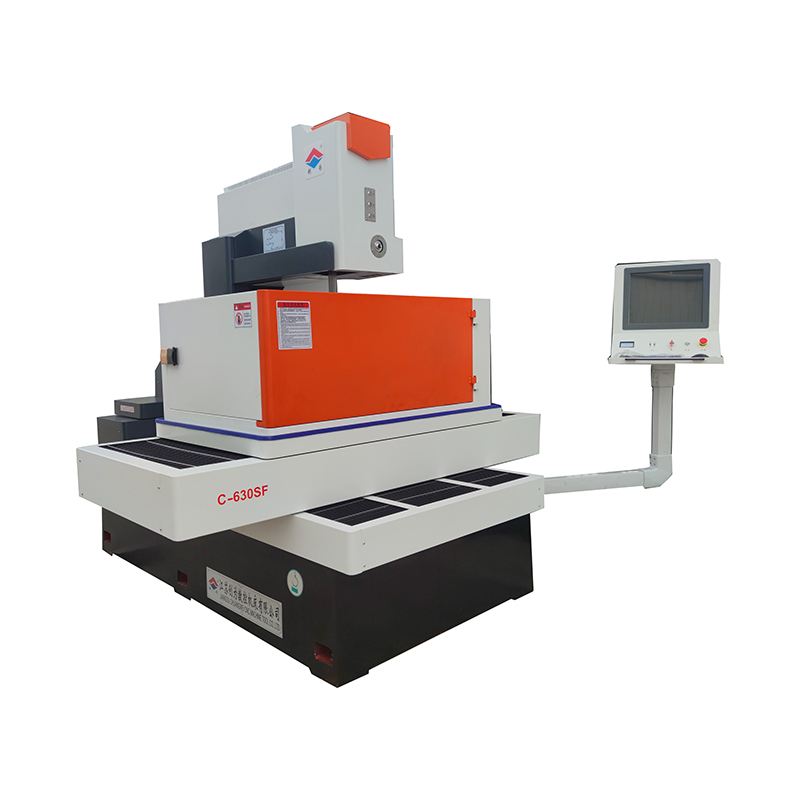

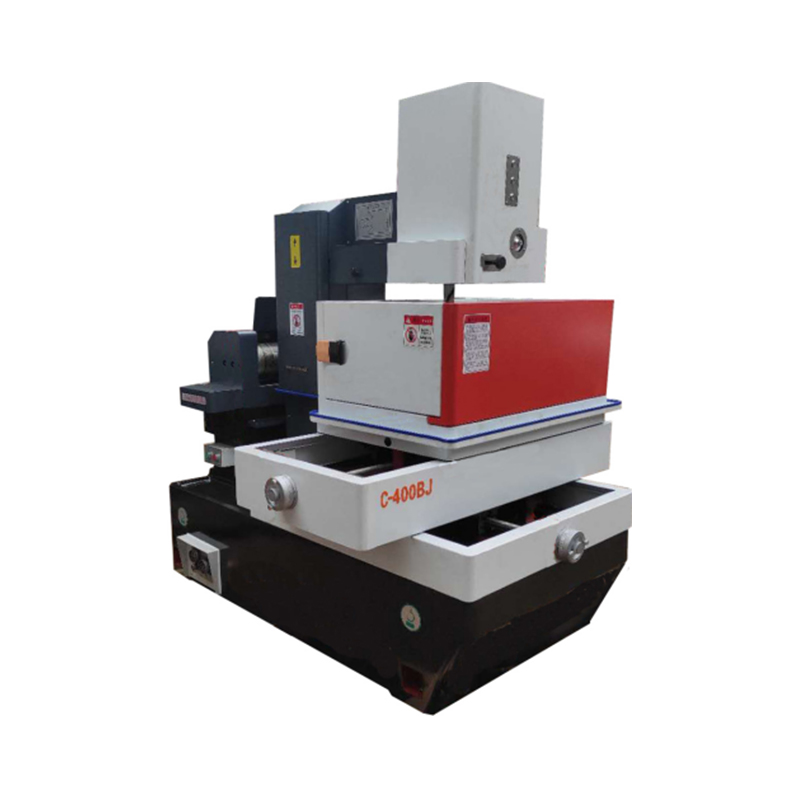

Střední řezání drátu je klasifikace řezání drátu EDM (řezání drátu EDM), která se používá hlavně ke zpracování středně velkých kovových částí. Ve srovnání s malým řezem drátu zvládne větší a složitější obrobky; Ve srovnání s velkým řezem drátu jsou náklady na zařízení nižší a operace je flexibilnější. Řezání středního drátu obvykle používá kovový drát (jako je měděný drát nebo molybdenový drát) s průměrem 0,1 mm do 0,3 mm jako elektroda, aplikuje vysokofrekvenční pulzní proud mezi obrobkem a elektrodou a odstraňuje materiál pomocí elektrického jisker.

Tato technologie je vhodná pro zpracování vodivých materiálů, zejména s vysokou tvrdou, vysokou pevnou slitinovou ocel, titanovou slitinu a cementovaný karbid, které je obtížné zpracovatelné tradičním mechanickým zpracováním. Vzhledem k metodě nekontaktního zpracování může středně velké řezání drátu zabránit problémům s opotřebením nástroje a zároveň zajistit extrémně vysokou přesnost zpracování a povrchové úpravy.

Technické výhody řezání středních drátů

Schopnosti vysoké přesnosti a komplexního zpracování tvaru

Největším rysem řezání drátu střední velikosti je jeho vynikající přesnost zpracování, která může obvykle dosáhnout ± 0,005 mm nebo dokonce vyšší. Díky tomu je velmi vhodné pro zpracování dílů se složitými geometriemi, jako jsou ozubená kola, plísní dutiny, mikroporézní struktury atd. Zda se jedná o dvourozměrné nebo trojrozměrné obrysy, lze snadno dokončit středně velké řezání drátu.

Široká škála použitelnosti materiálu

Vzhledem k použití principů zpracování EDM není řezání drátu omezeno tvrdostí materiálu a může efektivně zpracovat tvrzenou ocel, nerezovou ocel a další obtížně řezatelné materiály. To je zvláště důležité pro odvětví plísní, které vyžaduje po tepelném zpracování jemné zpracování.

Nízké zpracování napětí

Řezání drátu je metoda zpracování bez řezné síly, která nezpůsobuje mechanické napětí nebo tepelnou deformaci na obrobku. Proto si i velmi tenké nebo křehké materiály mohou během zpracování udržovat svůj původní výkon.

Vysoký stupeň automatizace

Moderní středně velké řezací stroje jsou vybaveny pokročilými numerickými kontrolními systémy (CNC), které podporují víceosé propojení a automatické funkce navlékání drátu, což výrazně zlepšuje účinnost výroby a snižuje potřebu manuálního zásahu. Inteligentní programovací software může navíc rychle generovat komplexní cesty zpracování a zkrátit dobu přípravy.

Scénáře aplikací

Střední řezání drátu bylo v mnoha průmyslových odvětvích široce používáno kvůli jeho flexibilitě a spolehlivosti:

Výroba plísní: Formy jsou základními nástroji pro průmyslovou výrobu a středně velké řezání drátu se často používá ke zpracování klíčových komponent lisovacích forem, vstřikovacích forem a kreslených forem, aby se zajistila jejich vysokou přesnost a dlouhou životnost.

Aerospace: Toto pole má velmi přísné požadavky na přesnost a materiály částí a středně velké řezání drátu může splňovat tyto drsné podmínky, jako je zpracování lopatků turbíny, části motoru atd.

Zdravotnictví: Mikro díly ve zdravotnických prostředcích často vyžadují extrémně vysokou přesnost zpracování a středně velké řezání drátu může pomoci výrobcům dosáhnout tohoto cíle.

Elektronické výrobky: Od řezání polovodičů po výřezu přesné výroby konektorů hraje středně velké řezání drátu v elektronickém průmyslu nepostradatelnou roli.

Výzvy a budoucí trendy

Ačkoli technologie řezání drátu střední velikosti je velmi zralá, stále čelí některým výzvám. Jak například dále zlepšit rychlost zpracování tak, aby vyhovovala potřebám rozsáhlé výroby? Jak optimalizovat životnost elektrodového drátu za účelem snížení provozních nákladů? Tyto problémy vedly k nepřetržité inovaci odvětví.

V posledních letech se s vývojem umělé inteligence a technologie velkých dat postupně objevily inteligentní nástroje pro řezací stroj. Mohou automaticky upravit proces monitorováním a analýzou parametrů zpracování v reálném čase, čímž se zlepšuje účinnost a kvalitu. Kromě toho výzkum a vývoj chladicích kapalintu a recyklovatelných elektrodových vodičů také poskytuje nový směr pro zelenou výrobu.

Technologie řezání drátů se stala jedním z důležitých pilířů moderního přesného obrábění s jeho vysokou přesností, všestranností a ekonomikou. Ať už v tradičních výrobních nebo nových high-tech polích, prokázala nenahraditelnou hodnotu. Při pohledu do budoucnosti s neustálým rozvojem technologie bude řezání drátů nadále rozšiřovat hranice aplikací, vstříknout více vitality do globálního výrobního průmyslu a pomůže vysoce kvalitním rozvojem.