Co dělá středním střihu drátu klíčovou technikou pro přesnou výrobu?

2024.12.23

2024.12.23

Zprávy průmyslu

Zprávy průmyslu

Ve světě moderní výroby jsou přesnost a přesnost klíčem k zajištění vysoce kvalitních produktů. Jedna z nejpokročilejších technik používaných k dosažení těchto vlastností je Střední řezání drátu (MWC). Tato metoda revolucionizovala produkci složitých částí, zejména těch s složitými tvary a těsnými tolerancemi.

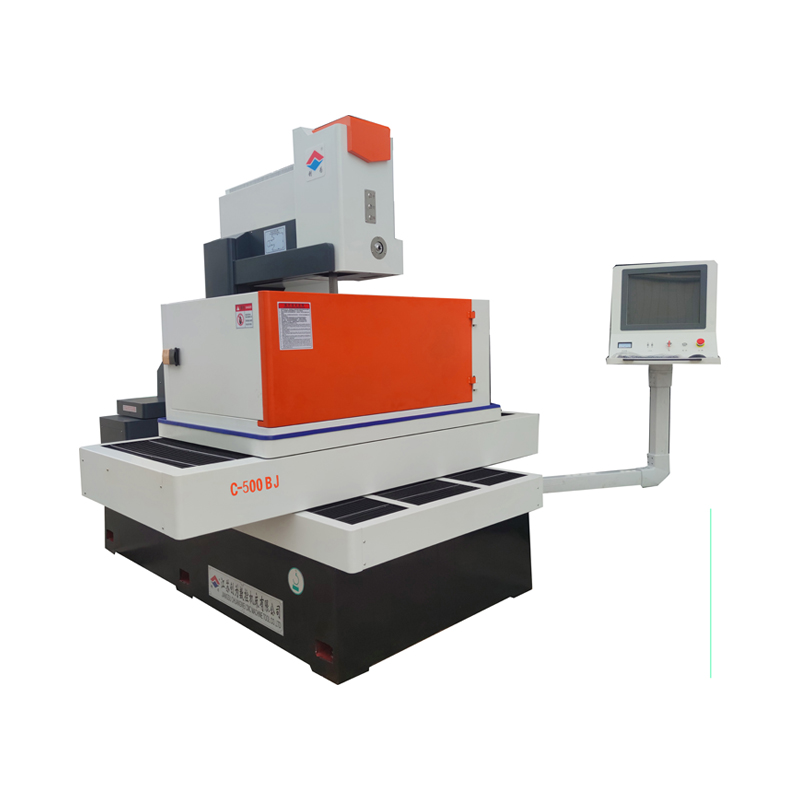

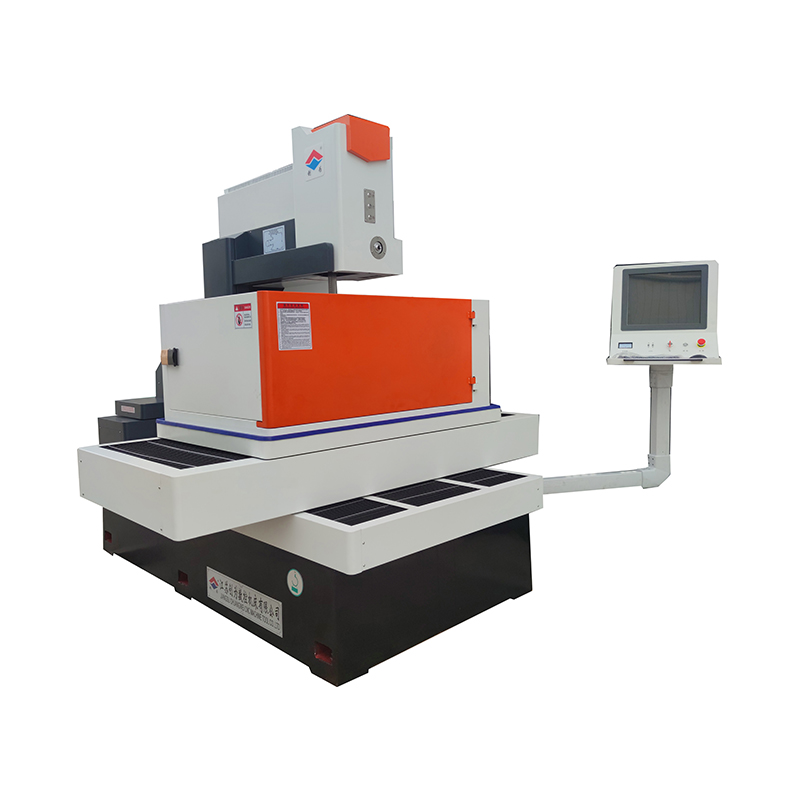

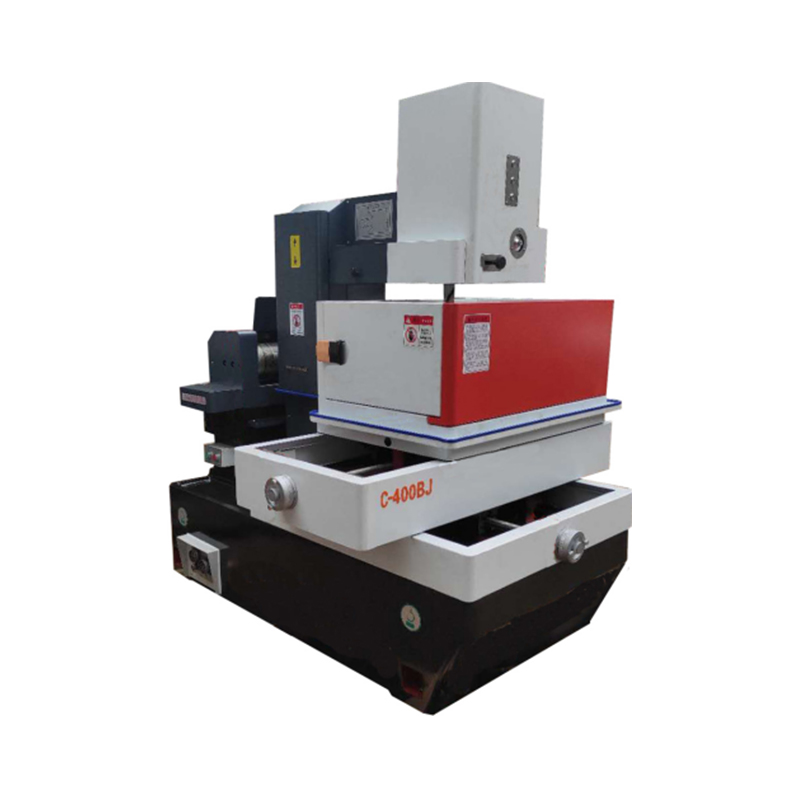

Střední řezání drátu je často označováno jako technologie středního původu mezi řezáním jemného drátu, která se používá pro jemné materiály, a silné řezání drátu, které se používá pro větší a těžší materiály. Technika středního drátu obvykle používá drát s průměrem v rozmezí od 0,1 mm do 0,3 mm, což jí umožňuje zvládnout různé materiály s vysokou přesností a zároveň poskytovat efektivní řezné rychlosti.

Jednou z hlavních výhod řezání středního drátu je jeho schopnost dosáhnout extrémně vysoké přesnosti. Drát může nakrájet části na velmi těsné tolerance (obvykle v několika mikronech). Díky tomu je ideální pro průmyslová odvětví, která vyžadují díly se složitými geometriemi a složitými funkcemi, jako je letecký průmysl, automobilový průmysl a elektronika.

Na rozdíl od tradičních metod mechanického řezání, které vyvíjejí tlak na materiál, je řezání středního drátu nekontaktním procesem. To znamená, že existuje minimální mechanické napětí na řezání materiálu, což snižuje riziko deformace, deformace nebo zkreslení. To je zvláště důležité při práci s citlivými materiály, jako jsou tenké listy kovových nebo křehkých slitin.

Střední řezání drátu je schopen řezat velmi složité a složité tvary s velkou přesností. Ať už se jedná o malý vnitřní prvek nebo velká, vícerozměrná část, tato metoda může produkovat geometricky komplexní části, které mohou být nemožné dosáhnout pomocí konvenčních řezacích technik. Je vysoce účinný pro řezání podrobných obrysů, křivek a vnitřních děr.

MWC lze použít na širokou škálu vodivých materiálů, včetně kovů, jako je ocel, titan, hliník, mosaz a měď. Tato všestrannost je vhodná pro širokou škálu aplikací v různých průmyslových odvětvích, od produkce malých komponent v elektronickém průmyslu až po velké strukturální části v leteckém sektoru.

Na rozdíl od tradičních řezacích nástrojů, které se v průběhu času zažívají nošení, používá střední řezání drátu spotřební drát, který je nepřetržitě přiváděn materiálem. To eliminuje potřebu výměny nástroje a snižuje prostoje a zvyšuje celkovou produktivitu.

Letecký průmysl se silně spoléhá na středním řezání drátu pro výrobní komponenty, které vyžadují přesné rozměry a minimální hmotnost. MWC se používá k řezání částí, jako jsou lopatky turbíny, komponenty motoru a strukturální části, kde je pro výkon a bezpečnost zásadní přesnost.

V automobilovém průmyslu se se středním drátem používá k výrobě vysoce přesných dílů, včetně komponent motoru, přenosových dílů a vlastních prototypů. Zajišťuje, aby se komponenty dokonale vešly a přispívaly k celkové spolehlivosti a výkonu vozidla.

Elektronický průmysl velmi těží z řezání středního drátu, zejména při výrobě malých složitých částí, jako jsou konektory, pouzdra a mikropozice. Jemná přesnost techniky zajišťuje, že komponenty jsou produkovány s vysokou přesností, kritickou pro funkci elektronických zařízení.

Výrobci nástrojů a zemřít často používají středně řezání drátu k vytváření forem a zemřel se složitými funkcemi. Tato technika umožňuje vytvoření komplexních tvarů potřebných pro hromadnou výrobu dílů v různých průmyslových odvětvích. MWC je obzvláště užitečný při vytváření těžko-strojových funkcí při výrobě nástrojů a smrti.

Výroba zdravotnických prostředků často vyžaduje vysokou přesnost kvůli kritické povaze produktů. Střední řezání drátu se používá při výrobě součástí, jako jsou chirurgické nástroje, implantáty a diagnostické zařízení. Přesnost a minimální materiál Ste, že tyto komponenty splňují požadované standardy pro lékařskou bezpečnost.

Rostoucí poptávka po vysoce přesných částech v různých průmyslových odvětvích vedla ke zvýšenému přijetí středního řezání drátu. Vzhledem k tomu, že produkty se stávají složitějšími a složitějšími, tradiční výrobní metody často nemohou splňovat požadované standardy. Střední řezání drátu nabízí řešení tohoto problému a kombinuje přesnost, účinnost a všestrannost. Díky jeho schopnosti zvládnout složité tvary spojené s schopností řezat materiály s minimálním napětím, což je v moderní výrobě nepostradatelné.

Vzestup automatizace a technologie CNC dále zvýšil schopnosti řezání středního drátu. Moderní stroje mohou nyní fungovat autonomně, snižovat lidskou chybu a zlepšovat konzistenci. Integrace pokročilých softwarových systémů umožňuje optimalizaci řezných cest a rychlostí, což zajišťuje, že tento proces je nákladově efektivní i časově efektivní.