Střední řezání drátu: přesnost a efektivita v moderní výrobě

2024.11.07

2024.11.07

Zprávy průmyslu

Zprávy průmyslu

Řezání drátů je kritický proces ve výrobě, zejména v průmyslových odvětvích, kde je prvořadá přesnost a přesnost. Jednou z nejpoužívanějších technik v této kategorii je řezání středního drátu. Tato metoda, která zahrnuje použití elektrického vypouštěcího obrábění (EDM), se používá k výrobě složitých a vysoce přesných částí z různých materiálů. Je to zvláště užitečné v průmyslových odvětvích, jako je letecký průmysl, automobilový průmysl a elektronika, kde jsou často vyžadovány těsné tolerance a složité geometrie.

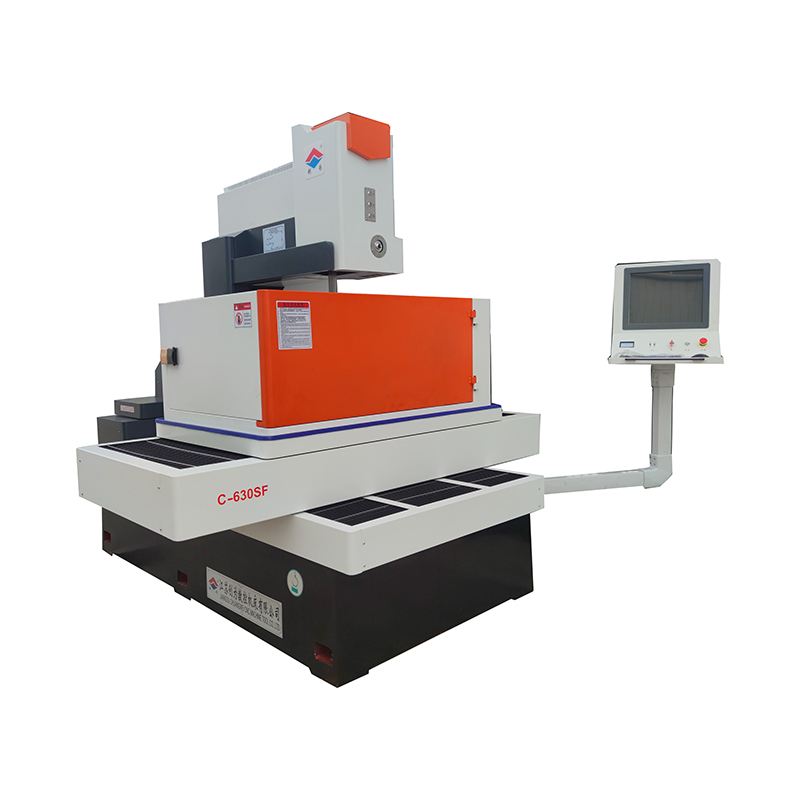

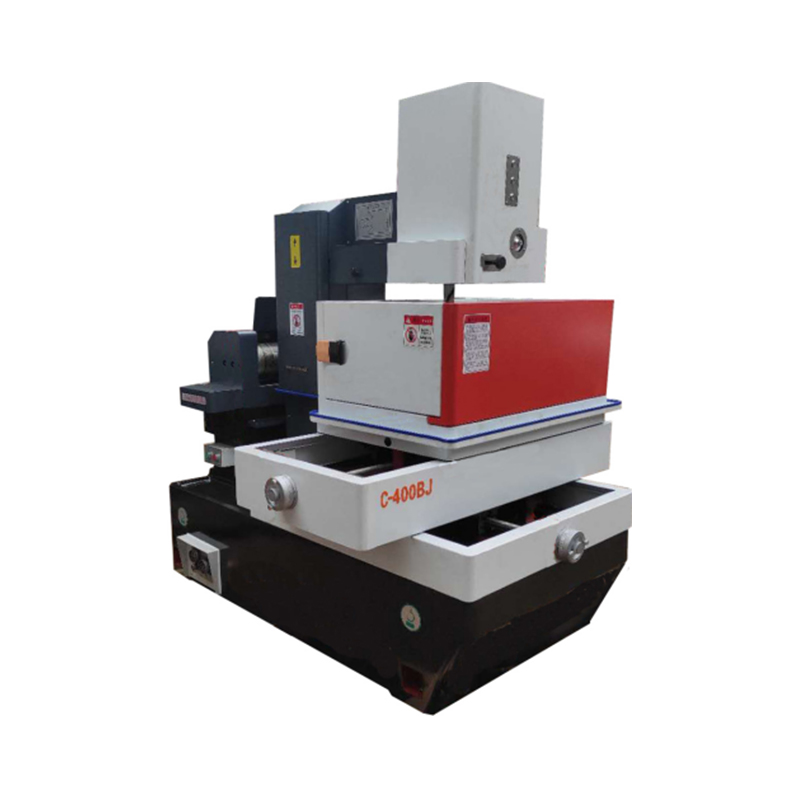

Střední řezání drátu odkazuje na specifický rozsah drátu EDM (elektrické vypouštěcí obrábění), který používá k proříznutí vodivých materiálů kovový drát (obvykle mosaz nebo měď). Drát, obvykle mezi 0,1 mm a 0,3 mm v průměru, je krmen nepřetržitě skrz řez materiálu, zatímco na něj se nanáší řada elektrických výbojů. Elektrická energie z vypouštění roztaví materiál přesným vzorem a umožňuje přesné řezy bez přímého kontaktu mezi nástrojem a obrobkem.

Při řezání středního drátu tento proces pracuje v ponořeném prostředí, kde je obrobku umístěno do lázně dielektrické tekutiny (obvykle deionizované vody nebo oleje). Tato tekutina pomáhá ochladit materiál a odstranit zbytky vytvořené během procesu řezání, což zajišťuje, že řezy jsou přesné a bez nahromadění materiálu.

Pracovní princip Střední řezání drátu je založeno na kontrolovaných elektrických výbojích. Zde je přehled procesu:

Obrobku je bezpečně umístěno na obráběcím stole a tenký kovový drát je protažen materiálem. Drát je umístěn přesně a obrobku je ponořeno do dielektrické tekutiny.

Přestráním drátu se odesílá řada elektrických impulsů a směřuje k materiálu. Elektrický výboj způsobuje lokalizované tání a odpařování materiálu v bodě kontaktu. Když se drát pohybuje podél řezací dráhy, tyto výboje odstraňují materiál z obrobky s extrémní přesností.

Drát je nepřetržitě přiváděn materiálem a pohybuje se v souladu s naprogramovanou řeznou cestou. Drát neprovádí přímý fyzický kontakt s materiálem; Spíše to „eroduje“ materiál prostřednictvím kontrolovaných jisker.

Dielektrická tekutina hraje v procesu klíčovou roli. Nejen ochlazuje obrobku a zabraňuje tepelnému poškození, ale také pomáhá vyplavit zbytky generované během procesu řezání. Tím je zajištěno, že proces řezání drátu zůstává čistý, přesný a bez kontaminace.

Po dokončení procesu řezání je obrobku odstraněno z vany a zkontrolováno na rozměrovou přesnost, povrchovou úpravu a kvalitu. K dalšímu zdokonalení části mohou být provedeny další dokončovací operace, jako je deburring.

Střední řezání drátu nabízí řadu významných výhod oproti tradičním metodám obrábění, což z něj činí preferovanou volbu v mnoha průmyslových odvětvích:

Jednou z největších výhod řezání středního drátu je jeho schopnost dosáhnout extrémně vysoké úrovně přesnosti. Drát může být ovládán přesností na úrovni mikrometrů, což umožňuje produkci složitých návrhů, složitých geometrií a těsných tolerancí. Díky tomu je ideální pro průmyslová odvětví, jako je letecká a elektronika, kde dokonce i minutové odchylky mohou vést k nákladným selháním.

Protože drát neprovádí přímý kontakt s materiálem, na obrobku je minimální mechanické napětí nebo zkreslení. To je obzvláště důležité při práci s křehkými nebo citlivými materiály, které by mohly prasknout nebo deformovat podle tradičních metod řezání.

Střední řezání drátu je schopné produkovat díly se složitými tvary a složitými detaily, které by bylo obtížné nebo nemožné dosáhnout konvenčních obráběcích technik. To zahrnuje díly s jemnými vnitřními prvky, ostré rohy a malé otvory.

Na rozdíl od tradičních metod řezání, kde se nástroje v průběhu času opotřebovávají a vyžadují kompenzaci, drátěné EDM řezy s konzistentní úrovní přesnosti během celého procesu. To eliminuje potřebu častých úprav nebo výměn nástrojů, díky čemuž je proces efektivnější a nákladově efektivnější.

Střední řezání drátu je z hlediska kompatibility materiálu všestranné. Může být použit k řezání široké škály vodivých materiálů, včetně tvrdých kovů, slitin a kompozitních materiálů. Díky tomu je vhodný pro průmyslová odvětví, která vyžadují řezání specializovaných materiálů, jako je titan, inconel a karbid.

Tento proces vytváří čisté škrty bez otřesů s minimálními zónami zasaženými teplem. To snižuje potřebu dalších procesů dokončení a šetří čas i zdroje.

Díky všestrannosti a přesnosti řezání středních drátů je vhodná pro různé průmyslové a aplikace. Některé z nejběžnějších aplikací zahrnují:

Při výrobě leteckého prostoru se stříhání středního drátu používá k vytvoření vysoce detailních součástí, jako jsou lopatky turbíny, díly motoru a komponenty draku. Schopnost procesu proříznout tvrdé materiály, jako jsou titanové a tepelně rezistentní slitiny, je ideální pro výrobu dílů, které musí vydržet extrémní podmínky.

Střední řezání drátu se používá k výrobě vysoce přesných dílů pro automobilový průmysl, včetně komponent motoru, přenosových dílů a plísní. Tato technika se také používá pro vytváření zemí a údery používaných při procesech razítka.

V elektronickém průmyslu se řezání středních drátů často používá k výrobě dílů se složitými geometriemi, jako jsou konektory, terminály a komponenty desky s obvody (PCB). Vysoká úroveň přesnosti zajišťuje, že tyto malé, jemné části splňují přísné výkonnostní standardy.

Střední řezání drátu hraje zásadní roli ve výrobě nástrojů a smrti. Tento proces se používá k vytvoření vlastních forem, zemře a údery, které vyžadují přesné a složité funkce. Schopnost snížit tvrdé oceli a další tvrdé materiály dělá Wire EDM řešením pro vytváření dlouhodobých vysoce výkonných nástrojů.

Zdravotnictví, jako jsou chirurgické nástroje, implantáty a diagnostické nástroje, vyžadují přesné a čisté řezy. Střední řezání drátu je ideální pro vytváření těchto částí, zejména při jednání s biokompatibilními materiály, jako je titan, nerezová ocel a slitiny kobalt-chrom.

Mnoho společností používá střední řezání drátu pro rychlé prototypování a nízkoobjemové vlastní výrobu. Tento proces umožňuje výrobu dílů s vysokou složitostí v krátkém čase, což je ideální pro testování nových návrhů a konceptů.