Vysokorychlostní řezání drátu: revoluční přesnost a účinnost ve výrobě

2024.11.14

2024.11.14

Zprávy průmyslu

Zprávy průmyslu

Ve světě moderní výroby, přesnost a efektivita jsou prvořadá. Vzhledem k tomu, že průmyslová odvětví nadále vyžadují rychlejší výrobní časy a složitější návrhy, technologie, jako je vysokorychlostní řezání drátu, se objevily jako kritické nástroje pro dosažení těchto cílů. Tato pokročilá metoda řezání materiálů je nejen rychlejší než tradiční metody, ale také nabízí bezkonkurenční přesnost, což je nezbytné pro širokou škálu aplikací v leteckém, automobilovém, elektronice a výrobě zdravotnických prostředků.

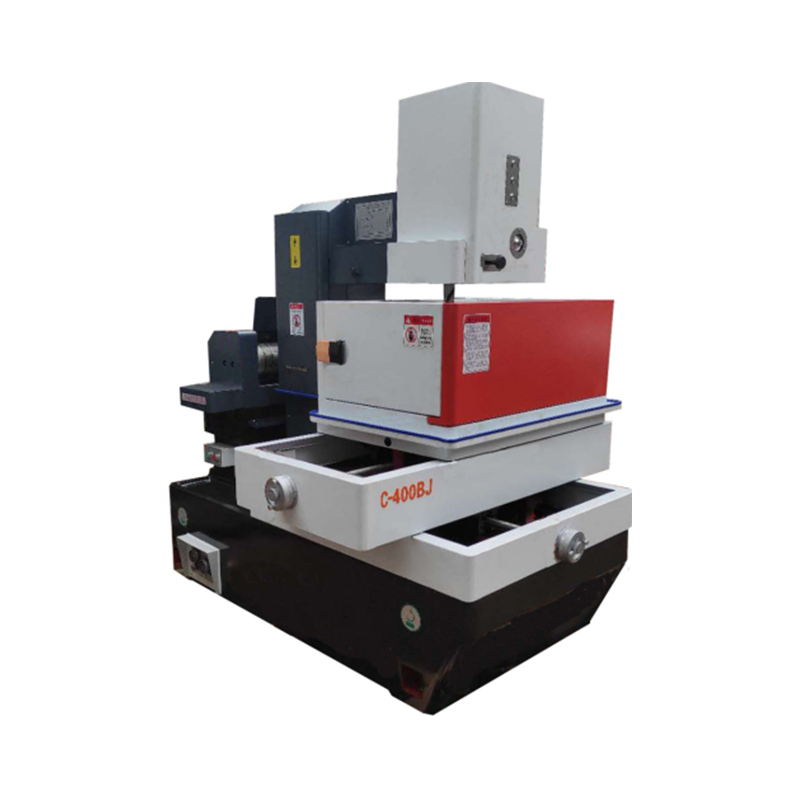

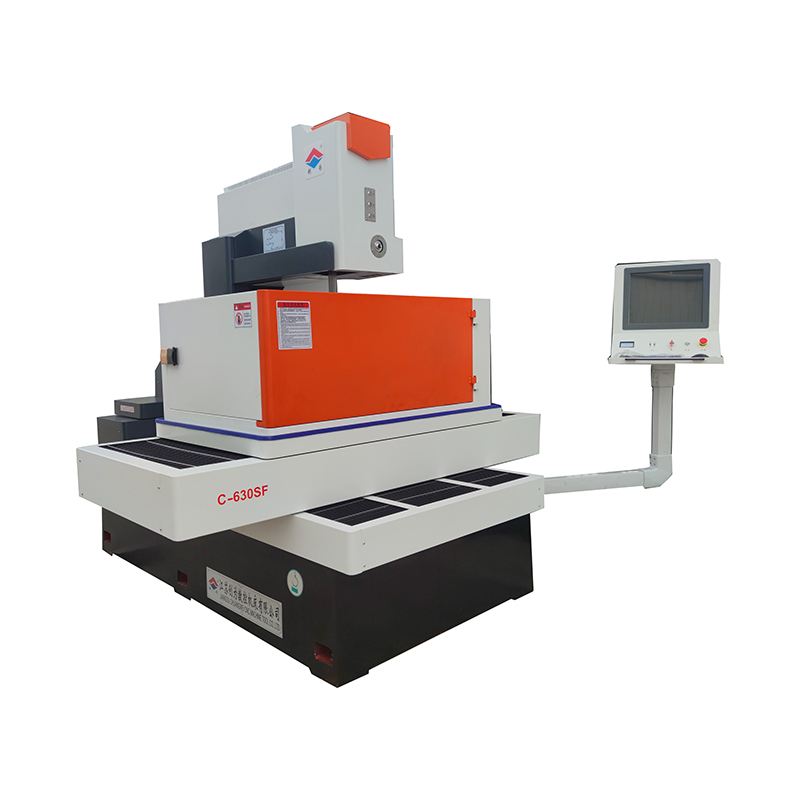

Vysokorychlostní řezání drátu , známý také jako elektrické vypouštění drátu (WEDM), je výrobní proces, který používá kontinuálně pohyblivou drátu jako elektrodu k proříznutí vodivých materiálů, jako jsou kovy a slitiny. Na rozdíl od tradičních metod mechanického řezání používá WedM elektrické výboje k narodění materiálu na velmi jemné a kontrolované úrovni. Drát je obvykle vyroben z mosazi, mědi nebo wolframu a je neustále krmen obrobkem, zatímco elektrické vypouštění roztaví materiál.

Vysokorychlostní povaha procesu se týká rychlého odstranění materiálu, často dosaženého pomocí vyšších proudů, pokročilých kontrolních systémů a optimalizovaného nastavení, která zvyšují rychlost i přesnost řezů. Vysokorychlostní řezání drátu je zvláště účinné při práci s složitými tvary, jemnými detaily a tvrdými materiály, kde tradiční metody řezání mohou bojovat o udržení přesnosti nebo rychlosti.

Vysokorychlostní proces řezání drátu je založen na principu elektrického výboje. Zde je zjednodušené rozpis toho, jak to funguje:

Obrobku, obvykle kovový nebo slitina, je ponořena do dielektrické tekutiny (často deionizované vody). Elektroda drátu je umístěna nad obrobkem, obvykle na sadě pohyblivých průvodců nebo kladků.

Vodičem prochází vysokofrekvenční elektrický impuls, který vytváří řadu jisker, které materiál narušují. Tyto jiskry jsou generovány mezi drátěnou elektrodou a obrobkem kontrolovaným způsobem a teplo z vypouštění způsobuje, že malé části obrobku se odpařují.

Když se drát pohybuje po naprogramované cestě, nepřetržitě řezá materiál, přičemž eroze vyvolala jiskru odstraňující vrstvu materiálu po vrstvě. Dielektrická tekutina se spláchne od zbytků a tepla, což zajišťuje, že drát zůstává chladný a proces řezání je přesný.

Vysokorychlostní řezací stroje drátu jsou vybaveny systémy počítačového numerického ovládání (CNC), které umožňují vysoce přesné a opakovatelné pohyby. To znamená, že i ty nejsložitější tvary a vzory lze řezat s vysokým stupněm přesnosti.

Jednou z nejvýznamnějších výhod vysokorychlostního řezání drátu je jeho výjimečná přesnost. Metoda může snížit komplexní tvary, složité obrysy a jemné detaily s přesností na úrovni mikrometrů. Díky tomu je ideální pro aplikace, které vyžadují vysoce kvalitní, přesné komponenty, jako jsou letecké díly, zdravotnické prostředky a složitá elektronika.

Na rozdíl od tradičních metod řezání, které aplikují mechanickou sílu na materiál, funguje vysokorychlostní řezání drátu nekontaktním procesem, což znamená, že na materiál neexistuje žádný fyzický tlak. To snižuje riziko zkreslení, deformace nebo materiálového napětí, což zajišťuje, že jemné nebo tenkostěnné komponenty nejsou ohroženy.

Vysokorychlostní řezání drátu vyniká při řezání tvrdých materiálů, včetně tepelně ošetřených ocelí, titanu a slitin, které jsou náročné na řezání pomocí tradičních metod, jako je frézování nebo řezání. Vysoká teplota elektrických výbojů umožňuje erodování materiálu, aniž by vyžadoval stejnou mechanickou sílu, která by mohla způsobit poškození tvrdších materiálů.

Tato metoda je všestranná, schopná řezat širokou škálu materiálů, včetně kovů, slitin a dokonce i některých nevolů. Je široce používán v různých průmyslových odvětvích, jako je letecký průmysl, automobilový průmysl, výroba plísní a přesná výroba nástrojů. Ať už jde o výrobu složitých forem, dílů pro letadla nebo komplexní komponenty pro elektroniku, vysokorychlostní řezání drátu zvládne rozmanitý rozsah úkolů.

Jak název napovídá, vysokorychlostní řezání drátu je rychlejší než tradiční drátěné EDM, což umožňuje rychlejší doby obratu, aniž by obětovalo přesnost. Nepřetržitý pohyb drátu a účinnost procesu elektrického vypouštění umožňují výrobcům snižovat díly za kratší dobu, zlepšovat produktivitu a snižovat výrobní náklady. Tradiční řezací nástroje se opotřebovávají v průběhu času, což může ovlivnit kvalitu hotového produktu. Při vysokorychlostním řezání drátu, protože neexistuje žádný fyzický kontakt s materiálem (kromě samotného drátu), nedochází k opotřebení nástroje, snížení prostojů a potřeba náhrad nástroje.

Letecký průmysl vyžaduje nejvyšší přesnost a schopnost pracovat s tvrdými, tepelně odolnými materiály. Vysokorychlostní řezání drátu se běžně používá k vytváření složitých dílů pro proudové motory, lopatky turbíny a strukturální komponenty, což zajišťuje, že splňují přísné specifikace pro formy i funkci.

V automobilové výrobě, zejména u přesných dílů, jako jsou komponenty motoru, ozubené kola a formy, nabízí vysokorychlostní řezání drátu efektivní způsob, jak vytvořit složité geometrie a přesné funkce. Schopnost snížit tvrdé oceli a slitiny je zásadní pro výrobu částí, které vydrží vysoce výkonné prostředí.