Přesnost při rychlosti: síla vysokorychlostního řezání drátu v moderní výrobě

2025.05.01

2025.05.01

Zprávy průmyslu

Zprávy průmyslu

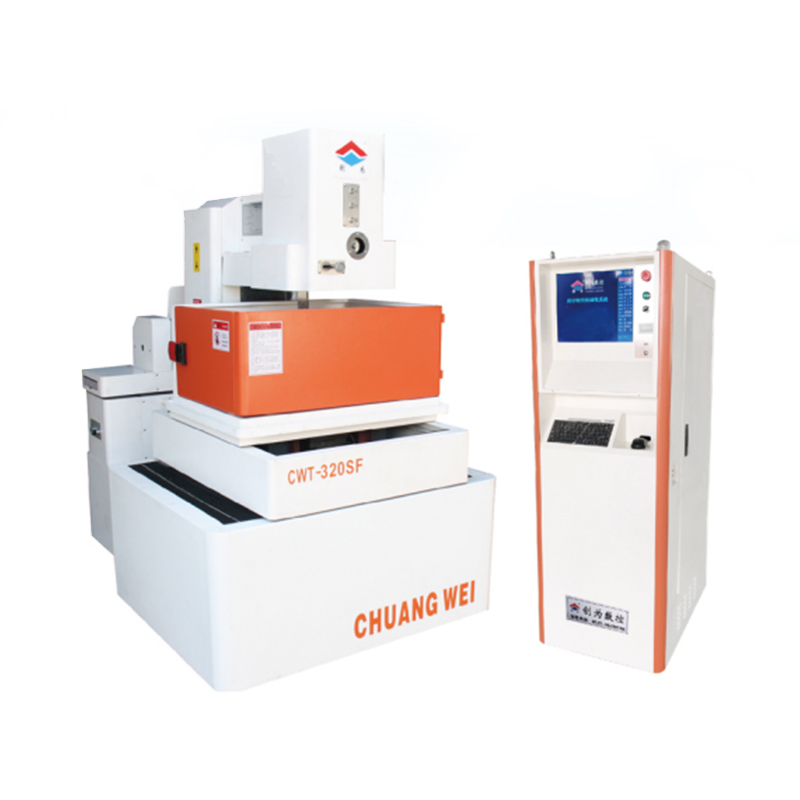

Ve světě přesného obrábění, kde jsou přesnost, efektivita a opakovatelnost, jsou prvořadá, Vysokorychlostní řezání drátu se ukázal jako životně důležitý proces formování složitých kovových komponent. Tato pokročilá obráběcí technika, která se široce používá při výrobě plísní, leteckého, automobilového a elektronického průmyslu, umožňuje výrobcům snížit složité tvary z tvrdých kovů s přesností na úrovni mikronu.

Co přesně je však vysokorychlostní řezání drátu, jak se liší od ostatních metod EDM (elektrické vypouštění) a proč je v dnešní výrobní krajině tak cenné?

Pojďme prozkoumat technologii, výhody a aplikace, které způsobují, že vysokorychlostní dráty řezají základní kámen moderní průmyslové produkce.

Co je řezání drátu s vysokým rychlostí?

Vysokorychlostní řezání drátu, známé také jako vysokorychlostní drátěný EDM (elektrické vypouštěcí obrábění), je nekontaktní obráběcí proces, který používá tenký, elektricky nabitý dráty-obvykle vyrobený z mosazných nebo zinkových materiálů-k řezání vodivých materiálů pomocí elektrických jisker.

Na rozdíl od tradičních mechanických řezacích nástrojů se Wire EDM nespoléhá na fyzickou sílu, ale místo toho používá kontrolované elektrické výboje mezi drátěnou elektrodou a obrobkem, aby přesně erodoval materiál.

To, co definuje „vysokorychlostní“ řezání drátu, je jeho relativně rychlejší rychlosti traverze a optimalizované ovládání jisker-ideální pro aplikace vyžadující vysokou produktivitu bez ohrožení přesnosti.

Jak funguje vysokorychlostní řez drátu?

Proces zahrnuje:

Ponoření v dielektrické tekutině: Obrobku a drát jsou ponořeny do deionizované vody, která působí jako chladicí kapalina a izolátor.

Kontrolované elektrické jiskry: Mezi drátem a kovem se vyskytuje řada rychlých elektrických výbojů a roztaví malé částice pryč.

Přesné řízení pohybu: Systémy CNC řídí vodič materiálem podél naprogramovaných cest, aby se dosáhlo složitých geometrií.

Kontinuální krmivo pro dráty: cívka nepřetržitě krmí nový drát, aby udržovala konzistentní řeznou výkonnost.

Výsledkem je ultra-precizní řez-často v rámci ± 0,002 mm-dokonce i v tvrzených ocelích a exotických slitinách.

Klíčové výhody vysokorychlostního řezání drátu

Výjimečná přesnost

Schopnost dosáhnout těsných tolerancí a hladké povrchové úpravy, což snižuje potřebu sekundárního leštění.

Schopnost řezat tvrdé materiály

Ideální pro tvrdé oceli nástroje, karbid wolframu a další těžko-machinové slitiny.

Složité geometrie

Umožňuje vytvoření složitých tvarů a jemných detailů, které nelze dosáhnout tradičním frézováním nebo otáčením.

Nekontaktní proces

Eliminuje mechanické napětí a opotřebení nástrojů, zachovává integritu materiálu.

Vysoká kompatibilita automatizace

Integrováno s kontrolami CNC, což je vhodné pro dlouhou a bezobslužnou provoz v dávkové výrobě.

Nízký odpad materiálu

Umožňuje řezání velmi úzkých slotů a ostrých vnitřních rohů s minimální ztrátou KERF.

Běžné aplikace

Vysokorychlostní řezání drátu se široce používá v různých odvětvích:

Průmysl plísní a die: Pro produkci injekčních forem, lisování a přesných dutin

Aerospace komponenty: řezání čepelí turbíny, trysky a tepelně rezistentních částí slitiny

Výroba automobilů: výroba přesných ozubených kol, senzorů a přenosových komponent

Zdravotnické zařízení: Výroba chirurgických nástrojů a implantátů z titanu a nerezové oceli

Elektronika: Vytváření mikropozin a konektorů s jemnými tolerancemi

Vzhledem k tomu, že výroba nadále vyžaduje vyšší přesnost, přísnější tolerance a větší složitost, vysokorychlostní řezání drátu vyniká jako klíčový aktivátor inovací. Ať už produkujete formy, letecké komponenty nebo miniaturní elektronické části, tato technologie přináší bezkonkurenční přesnost a účinnost.

Pro společnosti, jejichž cílem je zůstat konkurenceschopné v rychle se vyvíjejícím průmyslovém prostředí, může být investice do vysokorychlostního střihového vybavení nebo partnerství s odbornými poskytovateli služeb strategickou výhodou, která vyplácí dividendy v kvalitě, rychlosti a nákladové efektivitě. . .