Jak vysokorychlostní revoluční revoluce drátu revolucionizuje přesnou výrobu v různých průmyslových odvětvích?

2025.04.22

2025.04.22

Zprávy průmyslu

Zprávy průmyslu

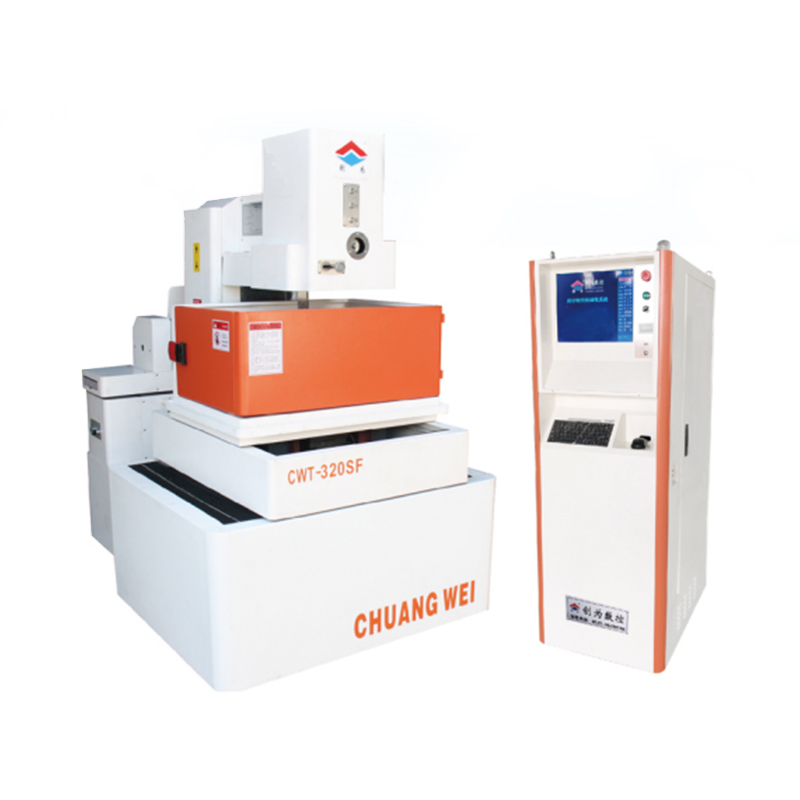

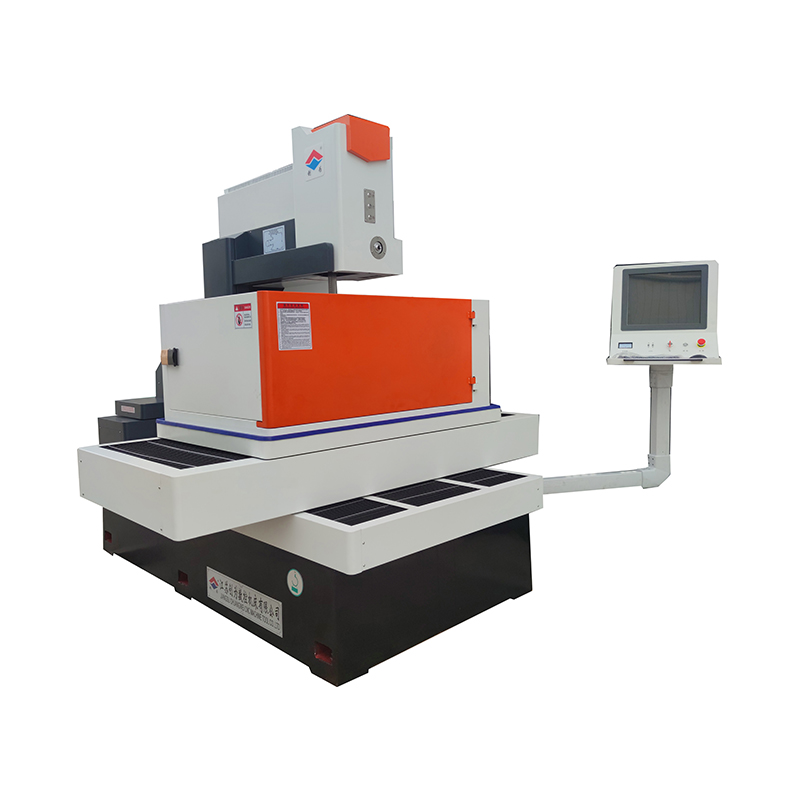

Ve světě přesné výroby se vysokorychlostní řezání drátu stalo měničem her, což umožňuje rychlejší, přesnější a efektivnější výrobní procesy. Tato špičková technologie se používá v různých průmyslových odvětvích, včetně elektroniky, automobilového průmyslu, letectví a výroby zdravotnických prostředků, kde je přesnost kritická. Vysokorychlostní řezání drátu , často spojené s elektrickým výbojovým obráběním (EDM), umožňuje výrobcům dosáhnout složitých tvarů a těsných tolerancí s minimálním plýtváním materiálem.

Tento proces je známý svou schopností pracovat s širokou škálou materiálů, včetně tvrdých kovů, slitin a dokonce i tepelně ošetřených ocelí, které je obtížné nebo nemožné řezat pomocí konvenčních metod.

Vysokorychlostní proces řezání drátu zahrnuje několik kroků:

Nastavení drátu: Na stroj je namontován tenký drát a umístěn nad obrobku, který je ponořen do dielektrické tekutiny. Dielektrická tekutina působí jako chladicí kapalina i izolátor, který pomáhá odnést zbytky a regulovat teplotu během řezného procesu.

Elektrický výboj: Drát je nabitý elektřinou a pohybuje se podél předem určené cesty. Když se blíží k obrobku, dochází k elektrickým výbojům mezi drátem a materiálem. Tato výboje generují dostatek tepla pro odpařování materiálu v kontaktním bodě, což umožňuje proříznutí drátu proříznutím obrobku.

Pohyb kontinuálního drátu: Během procesu je vodič napájeno nepřetržitě, což zajišťuje, že řezací účinek je udržován, když se drát pohybuje materiálem. Tento nepřetržitý pohyb také minimalizuje opotřebení drátu a umožňuje přesné, konzistentní řezání komplexních tvarů.

Odstraňování trosek: Dielektrická tekutina pomáhá vyplavit zbytky vytvořené výbojemi, což zajišťuje, že řezací plocha zůstává čistá a že vodič se nezabrání. Zbytky jsou obvykle odfiltrovány a recyklovány během procesu.

Konečný produkt: Jakmile je proces řezání dokončen, výsledkem je vysoce přesný, hladký řez s minimálním zónami zasaženým teplem (HAS) a zkreslením. Přesnost řezu je ideální pro průmyslová odvětví vyžadující těsné tolerance.

Výhody vysokorychlostního řezání drátu

Vysokorychlostní řezání drátu s přesností a přesností je známé pro svou neuvěřitelnou přesnost, takže je vhodná pro nejsložitější a nejpodrobnější návrhy. Schopnost snižovat komplexní tvary a dosažení tolerance tak těsné jako ± 0,001 mm je jedním z hlavních důvodů, proč je tato technologie upřednostňována při přesné výrobě. Je ideální pro výrobu dílů s vysokou geometrickou složitostí, jako jsou ozubená kola, formy a mikroelektronické komponenty.

Minimální zóny postižené teplem na rozdíl od tradičních metod řezání, jako je laserové nebo mechanické řezání, vysokorychlostní řezání drátu vytváří velmi málo tepla. To má za následek minimální tepelné zkreslení, deformaci nebo změny vlastností materiálu, což je zvláště důležité při práci s tepelně citlivými materiály nebo komponenty, které potřebují k udržení jejich strukturální integrity.

Žádné mechanické napětí, protože řezání vysokorychlostního drátu se spoléhá spíše na elektrické výboje než na fyzický tlak, není na materiál aplikován žádné mechanické napětí. To snižuje riziko deformace, praskání nebo jiného fyzického poškození, ke kterému může dojít u konvenčních metod řezání, což je vhodné pro křehké a jemné materiály.

Všestrannost s tvrdými materiály Vysokorychlostní řezání drátu lze použít k proříznutí různých tvrdých a tvrdých materiálů, které se obtížně strojovány tradičními metodami. Patří sem kovy, jako je titan, ocelí a další slitiny, což je obzvláště užitečné v průmyslových odvětvích, jako je letecký průmysl, automobilový průmysl a výroba zdravotnických prostředků.

Složitá tvary a jemné detaily Jednou z standoutů vysokorychlostních řezání drátu je jeho schopnost vytvářet vysoce složité a přesné tvary, včetně ostrých rohů, malých otvorů a jemných detailů. Díky tomu je ideální pro vytváření prototypů, forem a dalších komponent, které vyžadují složitou geometrii.

Aerospace a NSE Industries, vysokorychlostní řezání drátu je nezbytné pro výrobu dílů se složitými geometriemi a těsnými tolerancemi. Komponenty, jako jsou lopatky turbíny, trysky paliva a další přesné díly, těží ze schopnosti technologie zpracovávat tvrdé materiály, jako je titan a slitiny s vysokou pevností.

Výroba zdravotnických prostředků V průmyslu zdravotnických prostředků vyžaduje přesnost a spolehlivost a vysokorychlostní řezání drátu splňuje tyto potřeby dokonale. Používá se k výrobě složitých chirurgických nástrojů, implantátů a dalších lékařských složek, které vyžadují extrémní přesnost a minimální odpad materiálu.

Automobilový průmysl Automobilový průmysl používá vysokorychlostní řezání drátu k výrobě komponent, jako jsou díly motoru, ozubená kola a formy. Schopnost rychle a přesně proříznout tvrdé kovy a slitiny je zvláště užitečná při výrobě vysoce výkonných částí vozidla.

Vysokorychlostní řezání drátů pro výrobu nástrojů a plísní je procesem pro vytváření forem a zemřech používaných při lisování, odcizení a další výrobní procesy. Jeho schopnost vytvářet jemné detaily a komplexní tvary je obzvláště výhodná v aplikacích pro nástroje, kde je přesnost rozhodující pro zajištění kvality produktu.

Elektronická výroba v elektronickém průmyslu, vysokorychlostní řezání drátu se používá k vytváření komponent, konektorů a dalších složitých částí. Jemná přesnost nabízená procesem je kritická pro malé, podrobné části běžně používané v moderních elektronických zařízeních.